Máy phun nước bột kim loại 100 lưới – 400 lưới

Thông số kỹ thuật

| Mẫu số | HS-MGA5 | HS-MGA10 | HS-MGA30 | HS-MGA50 | HS-MGA100 |

| Điện áp | 380V 3 Pha, 50/60Hz | ||||

| Nguồn điện | 15KW | 30KW | 30KW/50KW | 60KW | |

| Công suất (AU) | 5kg | 10kg | 30kg | 50kg | 100kg |

| Nhiệt độ tối đa. | 1600°C/2200°C | ||||

| thời gian nóng chảy | 3-5 phút. | 5-8 phút. | 5-8 phút. | 6-10 phút. | 15-20 phút. |

| Hạt hạt (Lưới) | 200#-300#-400# | ||||

| Độ chính xác nhiệt độ | ±1°C | ||||

| Bơm chân không | Máy bơm chân không độ chân không cao cấp chất lượng cao | ||||

| Hệ thống siêu âm | Hệ thống điều khiển hệ thống siêu âm chất lượng cao | ||||

| Phương thức vận hành | Thao tác bằng một phím để hoàn tất toàn bộ quy trình, hệ thống hoàn hảo POKA YOKE | ||||

| Hệ thống điều khiển | Mitsubishi PLC+Hệ thống điều khiển thông minh giao diện người-máy | ||||

| Khí trơ | Nitơ/Argon | ||||

| Loại làm mát | Máy làm lạnh nước (Bán riêng) | ||||

| Kích thước | khoảng 3575*3500*4160mm | ||||

| Cân nặng | khoảng 2150kg | khoảng 3000kg | |||

Phương pháp nghiền bột nguyên tử hóa là một quy trình mới được phát triển trong ngành luyện kim bột trong những năm gần đây. Nó có ưu điểm là quy trình đơn giản, công nghệ dễ làm chủ, vật liệu không dễ bị oxy hóa và mức độ tự động hóa cao.

1. Quy trình cụ thể là sau khi hợp kim (kim loại) được nấu chảy và tinh chế trong lò cảm ứng, chất lỏng kim loại nóng chảy được đổ vào nồi nấu kim loại bảo quản nhiệt và đi vào ống dẫn hướng và vòi phun. Tại thời điểm này, dòng chảy tan chảy bị chặn bởi dòng chất lỏng (hoặc dòng khí) áp suất cao. Bột kim loại được nguyên tử hóa và nguyên tử hóa được đông đặc và lắng đọng trong tháp nguyên tử hóa, sau đó rơi vào bể thu gom bột để thu gom và tách. Nó được sử dụng rộng rãi trong lĩnh vực sản xuất bột kim loại màu như bột sắt nguyên tử, bột đồng, bột thép không gỉ và bột hợp kim. Công nghệ sản xuất bộ thiết bị bột sắt hoàn chỉnh, thiết bị bột đồng, thiết bị bột bạc và thiết bị bột hợp kim ngày càng trưởng thành.

2. Công dụng và nguyên lý của thiết bị nghiền nguyên tử hóa nước, thiết bị nghiền nguyên tử hóa nước là thiết bị được thiết kế để đáp ứng quá trình sản xuất quá trình nghiền nguyên tử hóa nước trong điều kiện khí quyển và là thiết bị sản xuất hàng loạt được công nghiệp hóa. Nguyên lý làm việc của thiết bị nghiền nguyên tử hóa nước đề cập đến việc nấu chảy kim loại hoặc hợp kim kim loại trong điều kiện khí quyển. Trong điều kiện bảo vệ khí, chất lỏng kim loại chảy qua ống cách nhiệt và ống chuyển hướng, còn nước áp suất cực cao chảy qua vòi phun. Chất lỏng kim loại được nguyên tử hóa và vỡ thành một số lượng lớn các giọt kim loại mịn, và các giọt mịn tạo thành các hạt hình cầu phụ hoặc không đều dưới tác động kết hợp của sức căng bề mặt và làm mát nhanh chóng của nước trong suốt chuyến bay để đạt được mục đích nghiền.

3. Thiết bị nghiền bột nguyên tử hóa nước có các đặc điểm sau: 1. Nó có thể chuẩn bị hầu hết kim loại và bột hợp kim của nó, và chi phí sản xuất thấp. 2. Có thể chuẩn bị bột hình cầu hoặc bột không đều. 3. Do quá trình đông đặc nhanh và không bị phân tách nên có thể điều chế được nhiều loại bột hợp kim đặc biệt. 4. Bằng cách điều chỉnh quy trình thích hợp, kích thước hạt bột có thể đạt đến phạm vi yêu cầu.

4. Cấu tạo của thiết bị nghiền bột phun nước Cấu tạo của máy nghiền bột phun nước bao gồm các bộ phận sau: hệ thống nấu chảy, hệ thống dư thừa, hệ thống phun sương, hệ thống bảo vệ khí trơ, hệ thống nước siêu cao áp, hệ thống thu gom bột, khử nước và sấy khô, hệ thống sàng lọc, hệ thống nước làm mát, hệ thống điều khiển PLC, hệ thống bệ, v.v. 1. Hệ thống nóng chảy và dư thừa: Thực chất là lò nấu chảy cảm ứng tần số trung gian, bao gồm: vỏ, cuộn cảm ứng, đo nhiệt độ thiết bị, thiết bị lò nghiêng, thùng chứa và các bộ phận khác: vỏ là cấu trúc khung, được làm bằng carbon. Được làm bằng thép và thép không gỉ, một cuộn dây cảm ứng được lắp đặt ở giữa và một nồi nấu kim loại được đặt trong cuộn dây cảm ứng, có thể nấu chảy và đổ. Thùng được lắp đặt trên hệ thống vòi phun, dùng để chứa chất lỏng kim loại nóng chảy, có chức năng bảo quản nhiệt. Nó nhỏ hơn nồi nấu kim loại của hệ thống nấu chảy. Lò nung dư thừa có hệ thống sưởi ấm và hệ thống đo nhiệt độ riêng. Hệ thống sưởi ấm của lò giữ có hai phương pháp: sưởi ấm bằng điện trở và sưởi ấm cảm ứng. Nhiệt độ gia nhiệt điện trở thường có thể đạt tới 1000oC và nhiệt độ gia nhiệt cảm ứng có thể đạt tới 1200oC hoặc cao hơn, nhưng vật liệu nồi nấu kim loại phải được lựa chọn hợp lý. 2. Hệ thống phun sương: Hệ thống phun sương bao gồm các vòi phun, ống nước áp suất cao, van,… 3. Hệ thống bảo vệ khí trơ: Trong quá trình nghiền mịn, nhằm giảm quá trình oxy hóa kim loại, hợp kim và giảm hàm lượng oxy của bột, một lượng khí trơ nhất định thường được đưa vào tháp nguyên tử hóa để bảo vệ khí quyển. 4. Hệ thống nước siêu cao áp: Hệ thống này là thiết bị cung cấp nước áp suất cao cho vòi phun phun. Nó bao gồm máy bơm nước áp suất cao, bể chứa nước, van, ống cao áp và thanh cái. 5. Hệ thống làm mát: Toàn bộ thiết bị đều được trang bị tản nhiệt nước, trong đó hệ thống tản nhiệt là rất cần thiết. Nhiệt độ của nước làm mát sẽ được phản ánh trên thiết bị thứ cấp để đảm bảo thiết bị hoạt động an toàn. 6. Hệ thống điều khiển: Hệ thống điều khiển là trung tâm điều khiển hoạt động của thiết bị. Mọi thao tác và dữ liệu liên quan đều được truyền về PLC của hệ thống, kết quả được xử lý, lưu lại và hiển thị thông qua các thao tác.

R&D và sản xuất thiết bị chuyên nghiệp để chuẩn bị nguyên liệu bột mới, cung cấp các giải pháp chuyên nghiệp để sản xuất nguyên liệu bột mới tiên tiến, công nghệ chuẩn bị bột hình cầu với quyền sở hữu trí tuệ độc lập / công nghệ chuẩn bị bột tròn và phẳng / công nghệ chuẩn bị bột dải / vảy công nghệ chuẩn bị bột, cũng như công nghệ chuẩn bị bột siêu mịn/nano, công nghệ chuẩn bị bột có độ tinh khiết hóa học cao.

Quy trình sản xuất bột kim loại bằng thiết bị nghiền nguyên tử hóa nước

Quá trình sản xuất bột kim loại bằng thiết bị nghiền nguyên tử nước có lịch sử lâu đời. Thời xưa, người ta đổ sắt nóng chảy vào nước để nó vỡ ra thành những hạt kim loại mịn dùng làm nguyên liệu sản xuất thép; Cho đến nay vẫn có người đổ trực tiếp chì nóng chảy vào nước để làm viên chì. . Sử dụng phương pháp nguyên tử hóa nước để tạo ra bột hợp kim thô, nguyên lý quy trình giống như chất lỏng kim loại phun nước nêu trên, nhưng hiệu quả nghiền thành bột đã được cải thiện rất nhiều.

Thiết bị nghiền nguyên tử hóa nước tạo ra bột hợp kim thô. Đầu tiên, vàng thô được nấu chảy trong lò. Chất lỏng vàng tan chảy phải được làm nóng đến khoảng 50 độ, sau đó đổ vào thùng chứa. Khởi động máy bơm nước áp suất cao trước khi bơm chất lỏng vàng và để thiết bị nguyên tử hóa nước áp suất cao khởi động phôi. Chất lỏng vàng trong thùng chứa đi qua chùm tia và đi vào bộ phun qua vòi rò rỉ ở đáy thùng chứa. Atomizer là thiết bị chính để chế tạo bột hợp kim vàng thô bằng sương mù nước áp suất cao. Chất lượng của máy phun có liên quan đến hiệu quả nghiền bột kim loại. Dưới tác dụng của nước áp suất cao từ máy phun, chất lỏng vàng liên tục bị vỡ thành những giọt nhỏ, rơi vào chất lỏng làm mát trong thiết bị và chất lỏng nhanh chóng đông đặc lại thành bột hợp kim. Trong quy trình sản xuất bột kim loại truyền thống bằng nguyên tử hóa nước áp suất cao, bột kim loại có thể được thu thập liên tục, nhưng có trường hợp một lượng nhỏ bột kim loại bị mất đi cùng với nước nguyên tử hóa. Trong quá trình sản xuất bột hợp kim bằng nguyên tử hóa nước áp suất cao, sản phẩm nguyên tử hóa được cô đặc trong thiết bị nguyên tử hóa, sau khi kết tủa, lọc, (nếu cần, có thể sấy khô, thường được gửi trực tiếp đến quy trình tiếp theo.), để thu được Bột hợp kim mịn, không bị mất bột hợp kim trong toàn bộ quá trình.

Một bộ thiết bị nghiền nguyên tử nước hoàn chỉnh Thiết bị sản xuất bột hợp kim bao gồm các bộ phận sau:

Phần nấu chảy:Có thể chọn lò luyện kim loại tần số trung gian hoặc lò luyện kim loại tần số cao. Công suất của lò được xác định theo khối lượng xử lý bột kim loại, có thể chọn lò 50 kg hoặc lò 20 kg.

Phần nguyên tử hóa:Các thiết bị trong phần này là thiết bị không đạt tiêu chuẩn, cần được thiết kế, bố trí theo điều kiện hiện trường của nhà sản xuất. Chủ yếu có các loại dư thừa: khi sản xuất dư thừa vào mùa đông, cần phải làm nóng trước; Bộ phun: Bộ phun sẽ đến từ áp suất cao Nước áp suất cao của máy bơm tác động lên chất lỏng vàng từ chất lỏng ở tốc độ và góc xác định trước, phá vỡ nó thành các giọt kim loại. Trong cùng một áp suất bơm nước, lượng bột kim loại mịn sau khi nguyên tử hóa có liên quan đến hiệu suất nguyên tử hóa của máy phun; xi lanh nguyên tử hóa: đó là nơi bột hợp kim được nguyên tử hóa, nghiền nát, làm mát và thu thập. Để bột hợp kim siêu mịn trong bột hợp kim thu được không bị mất nước, nên để bột hợp kim siêu mịn trong một khoảng thời gian sau khi nguyên tử hóa, sau đó cho vào hộp thu bột.

Phần xử lý hậu kỳ:hộp thu bột: dùng để thu bột hợp kim nguyên tử hóa và tách, loại bỏ lượng nước dư thừa; lò sấy: làm khô bột hợp kim ướt bằng nước; máy sàng lọc: sàng bột hợp kim, bột hợp kim thô hơn không đạt tiêu chuẩn có thể được nấu chảy lại và nguyên tử hóa làm vật liệu hoàn trả.

Công nghệ nghiền nguyên tử hóa chân không và ứng dụng của nó

Bột được điều chế bằng phương pháp nguyên tử hóa không khí chân không có ưu điểm là độ tinh khiết cao, hàm lượng oxy thấp và kích thước hạt bột mịn. Sau nhiều năm liên tục đổi mới và cải tiến, công nghệ bột nguyên tử hóa không khí chân không đã phát triển thành phương pháp chính để sản xuất bột kim loại và hợp kim hiệu suất cao, đồng thời trở thành nhân tố hàng đầu hỗ trợ và thúc đẩy nghiên cứu vật liệu mới và phát triển công nghệ mới. Biên tập viên đã giới thiệu nguyên lý, quy trình và thiết bị nghiền bột của nguyên tử hóa không khí chân không, đồng thời phân tích các loại và công dụng của bột được điều chế bằng nguyên tử hóa không khí chân không.

Phương pháp nguyên tử hóa là phương pháp chuẩn bị bột trong đó chất lỏng chuyển động nhanh (môi trường nguyên tử hóa) tác động hoặc làm vỡ chất lỏng kim loại hoặc hợp kim thành các giọt mịn, sau đó ngưng tụ thành bột rắn. Các hạt bột nguyên tử hóa không chỉ có thành phần hóa học đồng nhất giống hệt như hợp kim nóng chảy đã cho mà còn do quá trình hóa rắn nhanh chóng sẽ tinh chỉnh cấu trúc tinh thể và loại bỏ sự phân chia vĩ mô của pha thứ hai. Môi trường nguyên tử hóa thường được sử dụng là nước hoặc siêu âm, tương ứng được gọi là nguyên tử hóa nước và nguyên tử hóa khí. Bột kim loại được điều chế bằng nguyên tử hóa nước có năng suất cao và hiệu quả kinh tế, tốc độ làm nguội nhanh nhưng bột có hàm lượng oxy cao và hình thái không đều, thường có dạng vảy. Bột được điều chế bằng công nghệ nguyên tử hóa siêu âm có kích thước hạt nhỏ, độ cầu cao và hàm lượng oxy thấp, và đã trở thành phương pháp chính để sản xuất bột hợp kim và kim loại hình cầu hiệu suất cao.

Công nghệ nghiền nguyên tử khí áp suất cao luyện chân không tích hợp công nghệ chân không cao, công nghệ luyện nhiệt độ cao, công nghệ khí áp suất cao và tốc độ cao, được sản xuất để đáp ứng nhu cầu phát triển luyện kim bột, đặc biệt là sản xuất cao- hợp kim chất lượng có chứa bột nguyên tố hoạt động. Công nghệ nghiền nguyên tử siêu âm / khí là một công nghệ hóa rắn nhanh chóng mới. Do tốc độ làm nguội cao, bột có đặc tính sàng lọc hạt, thành phần đồng đều và độ hòa tan rắn cao.

Ngoài những ưu điểm trên, bột kim loại được sản xuất bằng phương pháp nguyên tử hóa khí áp suất cao nấu chảy chân không còn có ba đặc điểm sau: bột nguyên chất, hàm lượng oxy thấp; năng suất bột mịn cao; hình cầu cao. Vật liệu kết cấu hoặc chức năng làm từ loại bột này có nhiều ưu điểm hơn các vật liệu thông thường về tính chất vật lý và hóa học. Các loại bột được phát triển bao gồm bột siêu hợp kim, bột hợp kim phun nhiệt, bột hợp kim đồng và bột thép không gỉ.

1 Thiết bị và quy trình nghiền bột phun khí chân không

1.1 Quy trình nghiền bột nguyên tử hóa chân không

Phương pháp nghiền bột nguyên tử hóa không khí chân không là một loại quy trình mới được phát triển trong ngành sản xuất bột kim loại trong những năm gần đây. Nó có ưu điểm là không dễ dàng oxy hóa vật liệu, làm nguội nhanh bột kim loại và mức độ tự động hóa cao. Quy trình cụ thể là sau khi hợp kim (kim loại) được nấu chảy và tinh chế trong lò cảm ứng, chất lỏng kim loại nóng chảy được đổ vào độ sụt cách nhiệt, đi vào ống dẫn hướng và vòi phun, dòng chảy nóng chảy được nguyên tử hóa bởi dòng chảy cao. dòng khí áp suất. Bột kim loại nguyên tử hóa cứng lại và lắng xuống tháp nguyên tử hóa và rơi vào bể thu gom bột.

Thiết bị phun, siêu âm phun và dòng chất lỏng kim loại là ba khía cạnh cơ bản của quá trình phun khí. Trong thiết bị nguyên tử hóa, siêu âm nguyên tử hóa được bơm tăng tốc và tương tác với dòng chất lỏng kim loại được bơm để tạo thành trường dòng chảy. Trong trường dòng chảy này, dòng kim loại nóng chảy bị vỡ, làm nguội và đông đặc lại, từ đó thu được bột có những đặc tính nhất định. Các thông số của thiết bị nguyên tử hóa bao gồm cấu trúc vòi phun, cấu trúc ống thông, vị trí ống thông, v.v., khí nguyên tử hóa và các thông số quy trình của nó bao gồm đặc tính siêu âm, áp suất khí vào, tốc độ không khí, v.v., và dòng chất lỏng kim loại và các thông số quy trình của nó bao gồm dòng chất lỏng kim loại đặc tính, quá nhiệt, đường kính dòng chất lỏng, v.v. Nguyên tử hóa siêu âm đạt được mục đích điều chỉnh kích thước hạt bột, phân bố kích thước hạt và cấu trúc vi mô bằng cách điều chỉnh các thông số khác nhau và sự phối hợp của chúng.

1.2 Thiết bị nghiền nguyên tử hóa chân không

Thiết bị nghiền nguyên tử chân không hiện nay chủ yếu bao gồm thiết bị nước ngoài và thiết bị trong nước. Thiết bị sản xuất ở nước ngoài có độ ổn định cao, độ chính xác điều khiển cao nhưng giá thành thiết bị cao, chi phí bảo trì, sửa chữa cao. Chi phí thiết bị trong nước thấp, chi phí bảo trì thấp và bảo trì thuận tiện. Tuy nhiên, các nhà sản xuất thiết bị trong nước nhìn chung chưa nắm vững các công nghệ cốt lõi của thiết bị như vòi phun nguyên tử hóa và quy trình nguyên tử hóa. Hiện tại, các viện nghiên cứu và doanh nghiệp sản xuất có liên quan của nước ngoài giữ bí mật nghiêm ngặt về công nghệ và các thông số quy trình công nghiệp hóa và cụ thể không thể lấy được từ các tài liệu và bằng sáng chế liên quan. Điều này khiến hiệu suất sản xuất bột chất lượng cao quá thấp, không mang lại hiệu quả kinh tế, đó cũng là nguyên nhân chính khiến nước tôi chưa sản xuất được bột công nghiệp chất lượng cao mặc dù có rất nhiều cơ sở sản xuất bột khí dung và nghiên cứu khoa học.

Cấu trúc của thiết bị nghiền nguyên tử hóa siêu âm bao gồm các bộ phận sau: lò nấu chảy cảm ứng tần số trung gian, lò giữ, hệ thống nguyên tử hóa, bể nguyên tử hóa, hệ thống thu gom bụi, hệ thống cung cấp siêu âm, hệ thống làm mát bằng nước, hệ thống điều khiển, v.v.

Hiện nay, các nghiên cứu khác nhau về quá trình khí dung hóa chủ yếu tập trung vào hai khía cạnh. Một mặt, nghiên cứu các thông số về cấu trúc vòi phun và đặc tính của dòng phun. Mục đích là để đạt được mối quan hệ giữa trường luồng không khí và cấu trúc vòi phun, để siêu âm đạt tốc độ ở đầu ra vòi phun trong khi tốc độ dòng siêu âm nhỏ và cung cấp cơ sở lý thuyết cho việc thiết kế và xử lý vòi phun. Mặt khác, mối quan hệ giữa các thông số quá trình nguyên tử hóa và tính chất của bột đã được nghiên cứu. Nó nhằm mục đích nghiên cứu ảnh hưởng của các thông số quá trình nguyên tử hóa đến tính chất bột và hiệu quả nguyên tử hóa trên cơ sở từng vòi phun cụ thể để tối ưu hóa và hướng dẫn sản xuất bột. Nói một cách dễ hiểu, việc nâng cao năng suất của bột mịn và giảm mức tiêu thụ khí dẫn đến hướng phát triển của công nghệ nguyên tử hóa siêu âm.

1.2.1 Các loại đầu phun nguyên tử hóa siêu âm

Khí nguyên tử hóa làm tăng tốc độ và năng lượng qua vòi phun, từ đó phá vỡ kim loại lỏng một cách hiệu quả và tạo ra bột đáp ứng yêu cầu. Vòi phun kiểm soát dòng chảy và mô hình dòng chảy của môi trường nguyên tử hóa, đóng một vai trò quan trọng trong mức độ hiệu quả nguyên tử hóa và độ ổn định của quá trình nguyên tử hóa, đồng thời là công nghệ chính của nguyên tử hóa siêu âm. Trong quá trình nguyên tử hóa khí ban đầu, cấu trúc vòi phun rơi tự do thường được sử dụng. Đầu phun này có thiết kế đơn giản, không dễ bị tắc, quy trình điều khiển tương đối đơn giản nhưng hiệu suất nguyên tử hóa không cao, chỉ thích hợp để sản xuất bột có kích thước hạt 50-300 μm. Để nâng cao hiệu quả phun sương, các vòi phun hạn chế hoặc vòi phun phun liên kết chặt chẽ đã được phát triển sau này. Vòi phun chặt hoặc hạn chế rút ngắn khoảng cách bay của khí và giảm tổn thất động năng trong quá trình dòng khí, từ đó làm tăng vận tốc và mật độ của dòng khí tương tác với kim loại và tăng hiệu suất của bột mịn.

1.2.1.1 Vòi phun có rãnh chu vi

Siêu âm áp suất cao đi vào vòi phun một cách tiếp tuyến. Sau đó nó được đẩy ra với tốc độ cao tạo thành dòng xoáy

Để phát triển in 3D, Trung Quốc cần xây dựng chuỗi đổi mới và chuỗi công nghiệp của riêng mình

Trong hai năm qua, sự phát triển của ngành sản xuất bồi đắp đã nâng lên tầm chiến lược quốc gia. Các tài liệu như "Made in China 2025" và "Kế hoạch hành động phát triển ngành sản xuất phụ gia quốc gia (2015-2016)" đã được ban hành. Ngành công nghiệp sản xuất bồi đắp đã phát triển nhanh chóng. Sức sống của các doanh nghiệp dựa trên công nghệ đang bùng nổ. Mặc dù vậy, do ngành sản xuất đang ở giai đoạn đầu phát triển nên vẫn còn bộc lộ đặc điểm của quy mô thấp. Các chuyên gia thừa nhận thiết bị nhập khẩu hiện đang “tấn công” mạnh vào thị trường Trung Quốc. Lấy thiết bị in kim loại làm ví dụ, nước ngoài thực hiện bán hàng trọn gói các vật liệu, phần mềm, thiết bị và quy trình. Đất nước tôi phải đẩy nhanh việc nghiên cứu và phát triển các công nghệ cốt lõi và công nghệ gốc, đồng thời tạo ra chuỗi đổi mới và chuỗi công nghiệp của riêng mình.

Triển vọng thị trường tốt

Theo báo cáo của McKinsey, sản xuất bồi đắp đứng thứ chín trong số 12 công nghệ có tác động đột phá đến cuộc sống con người, trước các vật liệu mới và khí đá phiến, và người ta dự đoán rằng đến năm 2030, sản xuất bồi đắp sẽ đạt quy mô thị trường khoảng 1 nghìn tỷ USD. Vào năm 2015, báo cáo đã thúc đẩy quá trình này, lập luận rằng đến năm 2020, tức là ba năm sau, quy mô thị trường sản xuất bồi đắp toàn cầu có thể đạt lợi ích 550 tỷ đô la Mỹ. Báo cáo của McKinsey không có gì giật gân.

Lu Bingheng, học giả của Học viện Kỹ thuật Trung Quốc và giám đốc Trung tâm Đổi mới Sản xuất Phụ gia Quốc gia, đã sử dụng "bốn rưỡi" để tóm tắt triển vọng thị trường trong tương lai của sản xuất phụ trợ.

Hơn một nửa giá trị sản phẩm trong tương lai là do thiết kế;

Hơn một nửa sản lượng sản phẩm được tùy chỉnh;

Hơn một nửa số mô hình sản xuất được huy động từ nguồn lực cộng đồng;

Hơn một nửa số đổi mới được thực hiện bởi các nhà sản xuất.

Sản xuất bồi đắp là một công nghệ đột phá dẫn dắt sự phát triển của ngành sản xuất. Đây là công nghệ phù hợp để hỗ trợ đổi mới thiết kế, sản xuất theo yêu cầu, đổi mới nhà sản xuất và sản xuất dựa trên nguồn lực cộng đồng. "Quan trọng hơn, sản xuất bồi đắp là công nghệ hiếm có được đồng bộ với thế giới ở nước tôi. Hiện nay, nghiên cứu về in 3D của Trung Quốc đang đi đầu thế giới."

Lu Bingheng cho biết, hiện nay, nhờ vào thiết bị phay và nguyên tử hóa kim loại in 3D quy mô lớn do chính nước tôi phát triển, Trung Quốc đang ở vị thế quốc tế trong việc ứng dụng các bộ phận chịu tải quy mô lớn của máy bay và đóng vai trò là một đội sơ cứu trong việc nghiên cứu và phát triển máy bay quân sự và máy bay cỡ lớn. Hơn nữa, các bộ phận kết cấu quy mô lớn bằng hợp kim titan đã được sử dụng trong nghiên cứu và phát triển thiết bị hạ cánh máy bay và C919.

Về ứng dụng, công suất lắp đặt thiết bị cấp công nghiệp của nước tôi đứng thứ tư trên thế giới, nhưng thiết bị thương mại hóa để in kim loại vẫn còn tương đối yếu và chủ yếu phải nhập khẩu. Tuy nhiên, theo Viện sĩ Lu Bingheng, mục tiêu chung của ngành sản xuất bồi đắp của Trung Quốc là đạt được công suất lắp đặt lớn thứ hai thế giới và sản xuất và bán thiết bị lớn thứ ba thế giới trong vòng 5 năm; và công suất lắp đặt, thiết bị cốt lõi và công nghệ gốc cũng như doanh số bán thiết bị lớn thứ hai thế giới trong vòng 10 năm. Đạt được "Made in China 2025" vào năm 2035.

Phát triển công nghiệp tăng tốc

Dữ liệu cho thấy tốc độ tăng trưởng trung bình của quy mô thị trường sản xuất bồi đắp trong ba năm qua. Tốc độ phát triển của ngành này ở Trung Quốc cao hơn mức trung bình của thế giới.

Biển báo: thường đề cập đến những gì được thực hiện để điều chỉnh các hệ thống quy phạm nhất định trong khuôn viên trường

Các biển hiệu như: biển hoa cỏ, biển cấm leo trèo,… Đang suy giảm nhưng ở lĩnh vực dịch vụ, tốc độ tăng trưởng rất nhanh do nhận thức của khách hàng được cải thiện. “Đặc biệt trong lĩnh vực chế biến và sản xuất sản phẩm, số lượng đặt hàng của chúng tôi đã tăng gấp đôi.” Cơ sở trồng trọt công nghiệp in 3D Weinan ở tỉnh Thiểm Tây, với sự hỗ trợ của chính quyền địa phương, đã biến những lợi thế của công nghệ in 3D thành lợi thế công nghiệp và thúc đẩy nâng cấp và chuyển đổi các ngành công nghiệp truyền thống. Một trường hợp điển hình của việc thực hiện phát triển cụm.

Tập trung vào khái niệm ươm tạo công nghiệp "in 3D +", không chỉ đơn giản là phát triển ngành in 3D mà còn tập trung vào sản xuất thiết bị in 3D, nghiên cứu phát triển và sản xuất vật liệu kim loại in 3D và đào tạo về các tài năng định hướng ứng dụng in 3D. Bắt nguồn từ các ngành công nghiệp hàng đầu của địa phương, tập trung triển khai các ứng dụng trình diễn công nghiệp hóa in 3D, đẩy nhanh quá trình tích hợp in 3D với các ngành công nghiệp truyền thống và triển khai một loạt mô hình in 3D + công nghiệp như in 3D + hàng không, ô tô, văn hóa và sáng tạo, đúc, giáo dục, v.v., với sự trợ giúp của in 3D. Ưu điểm của công nghệ in, giải quyết những khó khăn và điểm yếu kỹ thuật của các ngành công nghiệp truyền thống, chuyển đổi và nâng cấp các ngành công nghiệp truyền thống, đồng thời giới thiệu và ươm tạo các loại hình doanh nghiệp công nghệ vừa và nhỏ .

Theo thống kê, tính đến tháng 5 năm 2017, số lượng doanh nghiệp đã lên tới 61 và hơn 50 dự án như khuôn mẫu 3D, máy công nghiệp 3D, 3D, vật liệu 3D và các dự án văn hóa, sáng tạo 3D đã được đặt trước, dự kiến sẽ được thực hiện. Dự kiến đến cuối năm, số lượng doanh nghiệp sẽ vượt 100.

Kích hoạt chuỗi đổi mới, chuỗi công nghiệp

Mặc dù ngành sản xuất bồi đắp của nước tôi đang phát triển nhanh chóng nhưng ngành này vẫn đang ở giai đoạn đầu phát triển và vẫn mang đặc điểm quy mô thấp. Tuy nhiên, sự thiếu trưởng thành về công nghệ, chi phí ứng dụng cao và phạm vi ứng dụng hẹp đã khiến toàn ngành rơi vào tình trạng “nhỏ, phân tán và yếu kém”. Mặc dù nhiều công ty đã bắt đầu đặt chân vào lĩnh vực sản xuất bồi đắp nhưng vẫn thiếu những công ty dẫn đầu Driven, quy mô của ngành còn nhỏ. Viện sĩ Lu Bingheng thẳng thắn cho rằng, là một trong những công nghệ then chốt của cuộc cách mạng công nghiệp tương lai, sự phát triển của sản xuất bồi đắp cần phải được đẩy nhanh, bởi công nghệ in 3D đang trong thời kỳ bùng nổ công nghệ, thời kỳ khởi nghiệp của ngành và thời kỳ “đặt cọc” của doanh nghiệp. Nhu cầu thị trường khổng lồ có thể thúc đẩy sự phát triển của lĩnh vực công nghệ và thiết bị, những lĩnh vực này phải được bảo vệ và sử dụng đầy đủ để hướng dẫn và hỗ trợ việc sản xuất thiết bị của chúng ta.

Hiện nay thiết bị nhập khẩu đang “tấn công” mạnh vào thị trường Trung Quốc. Đối với thiết bị in kim loại, nước ngoài thực hiện bán trọn gói nguyên vật liệu, phần mềm, thiết bị và quy trình. Các công ty Trung Quốc phải phát triển các công nghệ cốt lõi và công nghệ gốc để tạo ra chuỗi công nghiệp và đổi mới của riêng mình.

Những người trong ngành cho biết, đối với ngành in 3D trong nước hiện nay, trình độ nghiên cứu và phát triển công nghệ đã được áp dụng triệt để vào ngành, nhiều thành tựu công nghệ mới chỉ ở giai đoạn phòng thí nghiệm. Nguyên nhân chính của vấn đề này là: thứ nhất, do các tiêu chuẩn khác nhau, khả năng tiếp cận Trình độ chuyên môn không hoàn hảo và có những rào cản vô hình để gia nhập; thứ hai, các cơ quan nghiên cứu khoa học, doanh nghiệp không có tác động quy mô, ở trong tình trạng đấu tranh một mình, không có quyền lên tiếng trong đàm phán công nghiệp, ở thế bất lợi; Ngành công nghiệp mới chưa được hiểu rõ, còn nhiều khúc mắc hoặc hiểu lầm dẫn đến tốc độ ứng dụng công nghệ chậm.

Xu hướng phát triển của thiết bị nghiền nguyên tử hóa trong tương lai

Vẫn còn nhiều thiếu sót trong sự hiểu biết về công nghệ in 3D trong mọi khía cạnh của ngành sản xuất Trung Quốc. Đánh giá từ tình hình phát triển thực tế, cho đến nay in 3D vẫn chưa đạt được mức công nghiệp hóa trưởng thành, từ thiết bị, sản phẩm đến dịch vụ vẫn đang ở giai đoạn “đồ chơi tiên tiến”. Tuy nhiên, từ chính phủ đến các doanh nghiệp ở Trung Quốc, triển vọng phát triển của công nghệ in 3D thường được công nhận và chính phủ và xã hội thường chú ý đến tác động của công nghệ thiết bị nghiền bột nguyên tử hóa kim loại in 3D trong tương lai đối với nền kinh tế, sản xuất hiện tại của đất nước tôi, và mô hình sản xuất.

Theo số liệu khảo sát, hiện nay, nhu cầu về công nghệ in 3D của nước tôi không tập trung vào thiết bị mà thể hiện ở sự đa dạng của vật tư in 3D và nhu cầu về dịch vụ gia công của đại lý. Khách hàng công nghiệp là lực lượng chính mua thiết bị in 3D ở nước tôi. Thiết bị họ mua chủ yếu được sử dụng trong ngành hàng không, hàng không vũ trụ, sản phẩm điện tử, vận tải, thiết kế, sáng tạo văn hóa và các ngành công nghiệp khác. Hiện tại, công suất lắp đặt máy in 3D tại các doanh nghiệp Trung Quốc là khoảng 500 chiếc và tốc độ tăng trưởng hàng năm là khoảng 60%. Mặc dù vậy, quy mô thị trường hiện tại chỉ khoảng 100 triệu nhân dân tệ mỗi năm. Nhu cầu tiềm năng về R&D và sản xuất vật liệu in 3D đã lên tới gần 1 tỷ nhân dân tệ mỗi năm. Với sự phổ biến và tiến bộ của công nghệ thiết bị, quy mô sẽ tăng lên nhanh chóng. Đồng thời, các dịch vụ xử lý ủy thác liên quan đến in 3D rất phổ biến và nhiều đại lý in 3D Công ty thiết bị rất trưởng thành trong quy trình thiêu kết laser và ứng dụng thiết bị và có thể cung cấp dịch vụ xử lý bên ngoài. Vì giá của một thiết bị thường là hơn 5 triệu nhân dân tệ nên mức độ chấp nhận của thị trường không cao nhưng dịch vụ xử lý đại lý rất phổ biến.

Hầu hết các vật liệu được sử dụng trong thiết bị nghiền nguyên tử hóa kim loại in 3D của nước tôi đều được cung cấp trực tiếp bởi các nhà sản xuất tạo mẫu nhanh và việc cung cấp vật liệu thông thường của bên thứ ba vẫn chưa được triển khai, dẫn đến chi phí vật liệu rất cao. Đồng thời, không có nghiên cứu nào về việc chuẩn bị bột dành riêng cho in 3D ở Trung Quốc và có những yêu cầu nghiêm ngặt về phân bố kích thước hạt và hàm lượng oxy. Một số đơn vị sử dụng bột phun thông thường thay thế, có nhiều tính không khả thi.

Việc phát triển và sản xuất các vật liệu linh hoạt hơn là chìa khóa cho tiến bộ công nghệ. Việc giải quyết các vấn đề về hiệu suất và chi phí của vật liệu sẽ thúc đẩy tốt hơn sự phát triển của công nghệ tạo mẫu nhanh ở Trung Quốc. Hiện nay, hầu hết nguyên liệu dùng trong công nghệ tạo mẫu nhanh in 3D của nước tôi đều phải nhập khẩu từ nước ngoài, hoặc các nhà sản xuất thiết bị đã đầu tư nhiều công sức và kinh phí để phát triển, tốn kém dẫn đến chi phí sản xuất tăng cao, đồng thời vật liệu gia dụng được sử dụng trong máy này có độ bền và độ chính xác thấp. . Việc bản địa hóa vật liệu in 3D là bắt buộc.

Cần có bột hợp kim titan và titan hoặc bột siêu hợp kim gốc niken và coban có hàm lượng oxy thấp, kích thước hạt mịn và độ cầu cao. Kích thước hạt bột chủ yếu là -500 lưới, hàm lượng oxy phải thấp hơn 0,1% và kích thước hạt đồng đều. Hiện nay, bột hợp kim cao cấp và thiết bị sản xuất vẫn chủ yếu dựa vào nhập khẩu. Ở nước ngoài, nguyên liệu, thiết bị thường được đóng gói và bán để thu được nhiều lợi nhuận. Lấy bột gốc niken làm ví dụ, giá nguyên liệu thô khoảng 200 nhân dân tệ/kg, giá sản phẩm trong nước thường là 300-400 nhân dân tệ/kg, giá bột nhập khẩu thường trên 800 nhân dân tệ/kg.

Ví dụ, ảnh hưởng và khả năng thích ứng của thành phần bột, tạp chất và tính chất vật lý đối với các công nghệ liên quan của thiết bị nghiền bột nguyên tử hóa kim loại in 3D. Do đó, trước nhu cầu sử dụng hàm lượng oxy thấp và bột cỡ hạt mịn, vẫn cần thực hiện các công việc nghiên cứu như thiết kế thành phần bột titan và hợp kim titan, công nghệ nghiền bột nguyên tử hóa khí của bột cỡ hạt mịn, và ảnh hưởng của đặc tính bột đến hiệu suất sản phẩm. Do hạn chế của công nghệ xay xát ở Trung Quốc nên hiện nay rất khó chế biến bột mịn, hiệu suất bột thấp, hàm lượng oxy và các tạp chất khác cao. Trong quá trình sử dụng, trạng thái nóng chảy của bột dễ xảy ra không đồng đều, dẫn đến hàm lượng tạp chất oxit cao và sản phẩm trong sản phẩm đậm đặc hơn. Các vấn đề chính của bột hợp kim trong nước là chất lượng sản phẩm và độ ổn định lô, bao gồm: ① độ ổn định của các thành phần bột (số lượng tạp chất, tính đồng nhất của các thành phần); ② vật lý bột Tính ổn định của hiệu suất (phân bố kích thước hạt, hình thái bột, tính lưu động, tỷ lệ lỏng, v.v.); ③ vấn đề về năng suất (năng suất bột thấp ở phần kích thước hạt hẹp), v.v.

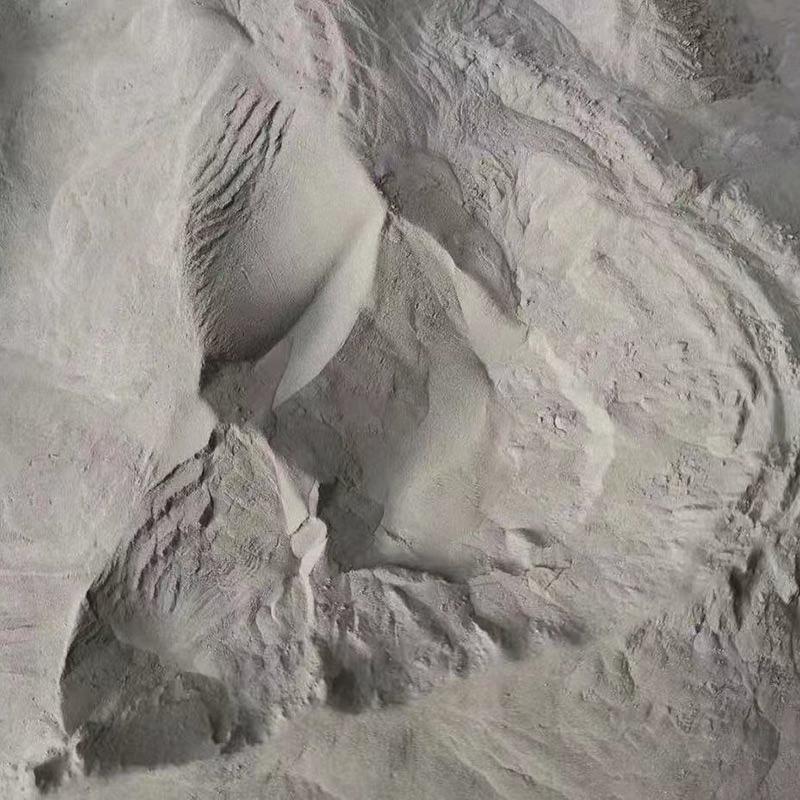

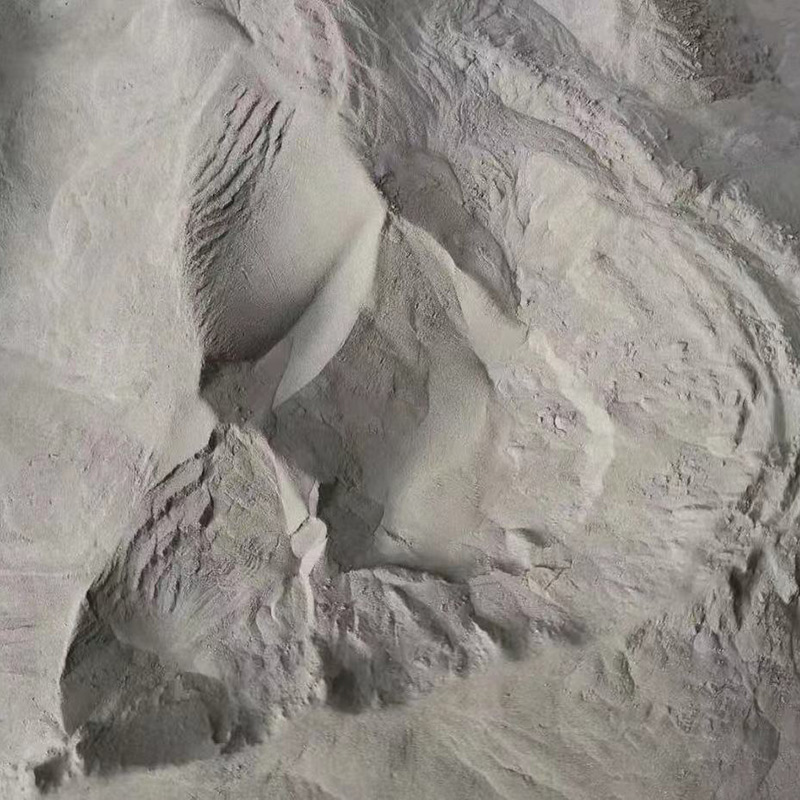

trưng bày sản phẩm

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur